Câbles de chauffage auto-régulant (SRHC) sont des composants vitaux pour la protection du gel dans la plomberie, les lignes de processus et la toiture. Leur capacité à ajuster automatiquement la production de chaleur en fonction de la température ambiante les rend efficaces et fiables. Cependant, s'assurer qu'ils fonctionnent correctement sont cruciaux pour éviter des dommages coûteux de gel.

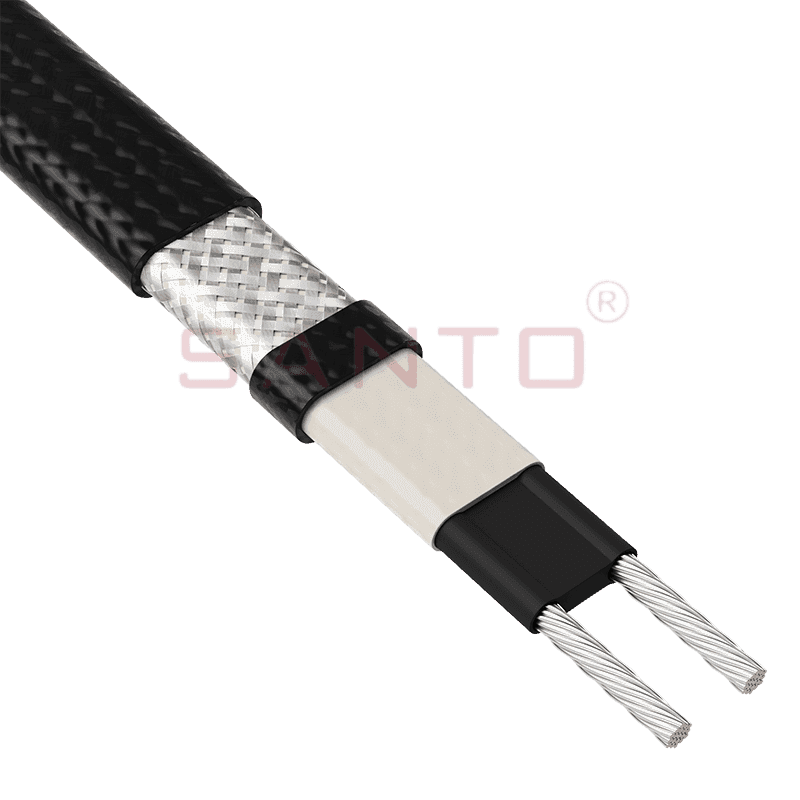

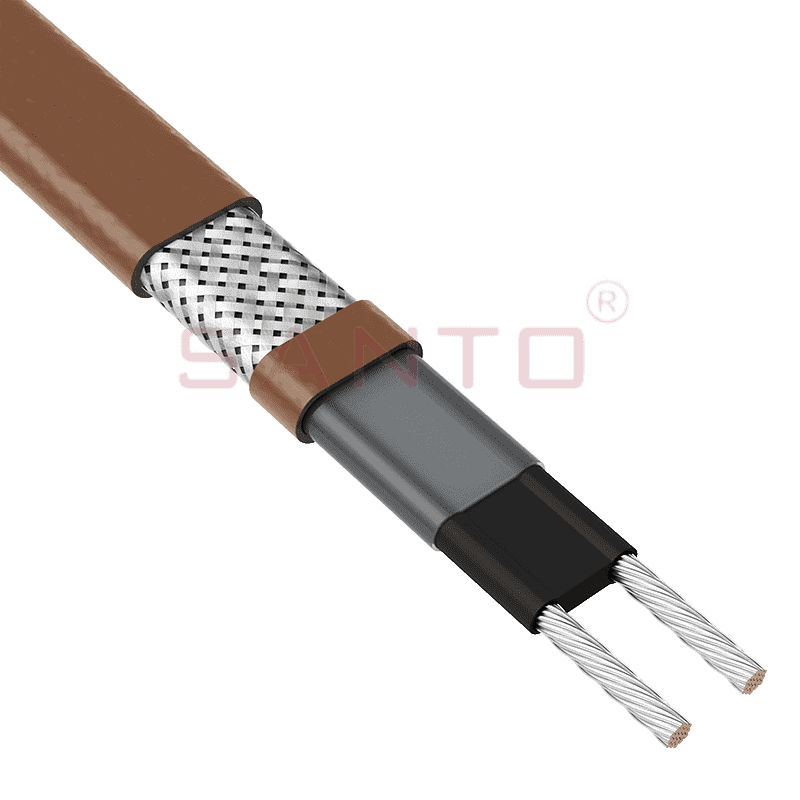

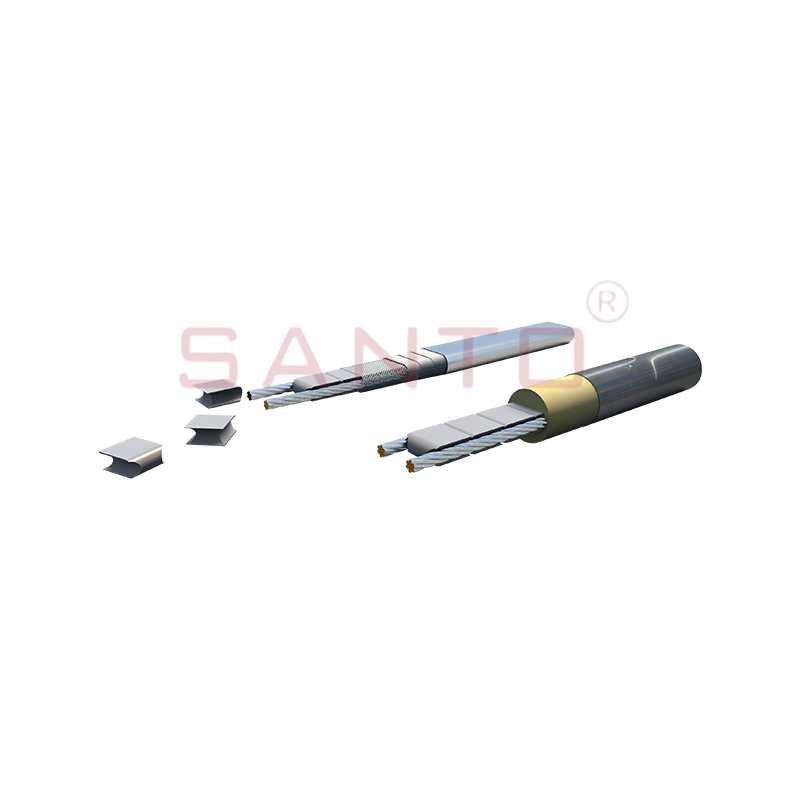

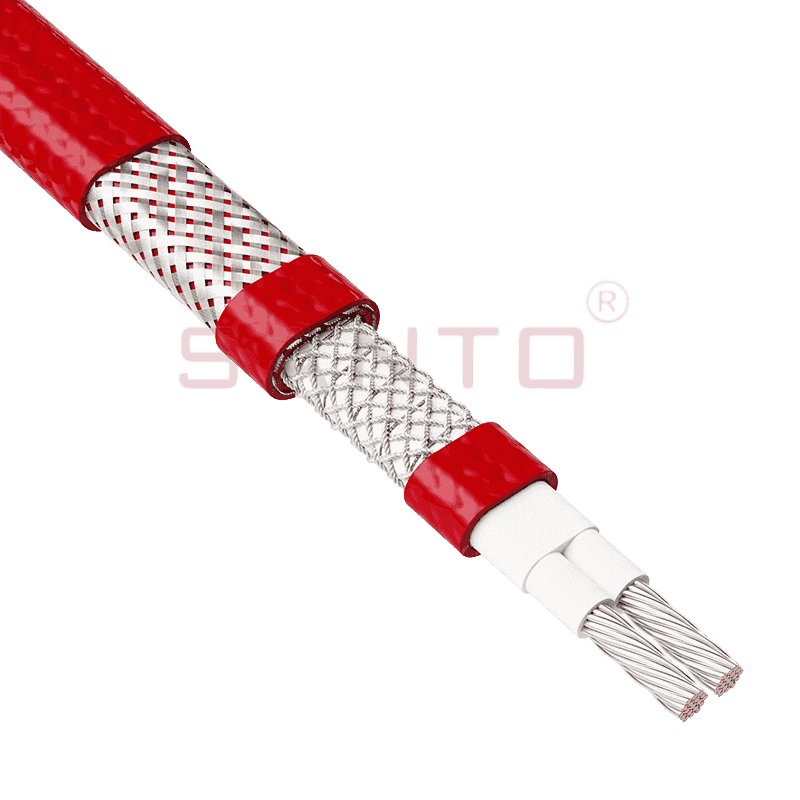

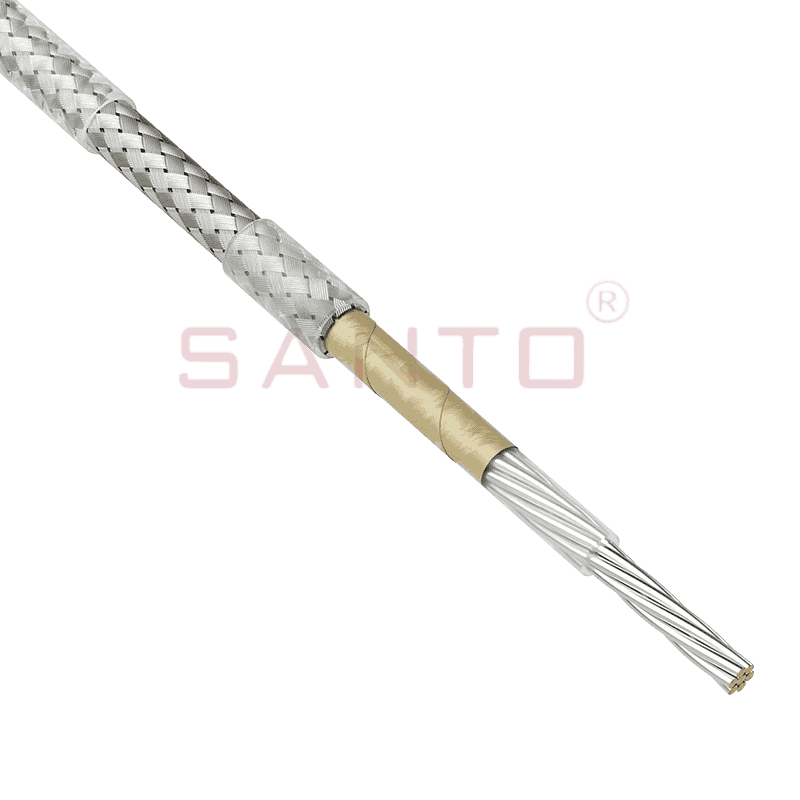

Principe de fonctionnement de base (bref récapitulatif): Le SRHC génère de la chaleur à travers un noyau conducteur, généralement une matrice polymère chargée de particules de carbun en setwich entre les fils de bus. À mesure que la température ambiante baisse, le polymère se contracte, augmentant les voies conductrices (abaissant la résistance électrique), ce qui fait que le câble tire plus de courant et produit plus de chaleur. À l'inverse, les températures plus chaudes font que le polymère se dilate, réduisant la conductivité et le débit de chaleur. Cette autorégulation inhérente est la clé de leur fonction et de leur diagnostic.

Méthodes pour détecter le statut opérationnel:

-

Inspection visuelle (vérification initiale):

- Intégrité physique: Examinez toute la longueur visible pour les coupes, les abrasions, l'écrasement, les plis ou les dommages à la veste extérieure et à la tresse (si présente). Des dommages physiques graves entraînent souvent une défaillance.

- Points de connexion: Inspectez les kits de connexion de puissance (épisses, terminaisons finales, Branches T) pour des signes de surchauffe (fusion, décoloration), de la corrosion ou de l'entrée d'humidité. Assurez-vous que les connexions sont sécurisées et correctement étanches.

- Contrôleur / Indicateurs: Vérifiez les contrôleurs d'alimentation (thermostats, contacteurs) pour les paramètres corrects et les voyants (le cas échéant). Confirmer l'alimentation atteint le contrôleur et le circuit de câble.

- Conformité à l'installation: Vérifiez que le câble est correctement sécurisé (non lâche ou pendant) et adhère aux directives d'espacement / dimensionnement du fabricant pour le tuyau ou la surface protégé.

-

Vérification électrique (nécessite des outils et de la sécurité):

- PRUDENCE: Désactiver toujours le système de câble et suivre les procédures de lockout / tagout (LOTO) avant de fonctionner n'importe lequel tests électriques pratiques. Vérifiez l'état d'énergie zéro.

- Test de continuité (vérification de base):

- Utilisez un ensemble multimètre sur résistance (ohms).

- Débranchez le câble de la source d'alimentation.

- Mesurez la résistance entre les deux fils de bus à l'extrémité de la connexion d'alimentation. Important: Ne pas Attendez-vous à une valeur spécifique de "résistance" comme un câble de puissance constante. La résistance au SRHC varie énormément avec la température. La clé est de s'assurer que la continuité est présente (la lecture de résistance n'est pas "infinie" ou "OL" - ligne ouverte). Une lecture finie indique que le circuit central est intact.

- Mesurez la résistance entre chaque fil de bus et la tresse métallique ou le fil de terre (le cas échéant). Cela devrait lire "Infinite" ou "OL", indiquant aucun court-circuit à la terre / tresse.

- Test de résistance à l'isolation (test de mégger - recommandé):

- Effectué avec un mégohmmètre (testeur d'isolation).

- Débranchez toutes les extrémités du circuit du câble.

- Appliquer une tension CC (généralement 500 V ou 1000V CC comme spécifié par le fabricant) entre le Fils de bus combinés et le fil de tresse métallique / terre. Mesurez la résistance à l'isolation.

- Interprétation: Les lectures doivent être très élevées (généralement> 20 mégohms à l'installation;> 100 mégohms sont courants pour le nouveau câble). Une lecture nettement inférieure à la ligne de base initiale du câble ou aux spécifications du fabricant (souvent <1 à 5 mégohms) indique une isolation compromise ou une entrée d'humidité, nécessitant une enquête / remplacement. Consulter les spécifications du fabricant pour des seuils acceptables.

- Trache de courant par temps froid (vérification fonctionnelle):

- Exigence: La température ambiante doit être ci-dessous La plage d'autorégulation du câble (par exemple, en dessous de 40 ° F / 5 ° C pour un câble de protection de congélation de tuyaux typique).

- Utilisez un ampouter à serrage capable de mesurer le courant alternatif.

- Dynamiser le circuit du câble.

- Graquez soigneusement l'ampère one des entraînements d'alimentation alimentant le circuit de câble de chauffage.

- Comparez le courant mesuré à:

- Le disjoncteur / fusible de circuit (assurez-vous qu'il est en dessous de la cote de voyage).

- Le courant du câble évalué à la température ambiante dominante (trouvée dans les feuilles de données du fabricant ou sur l'étiquette de la veste de câble). Attendez-vous à une lecture raisonnablement proche de la valeur nominale pour la température mesurée. Un courant significativement inférieur peut indiquer les dommages du cœur ou la surchauffe au point de connexion. Un courant significativement plus élevé pourrait indiquer un court-circuit ou un défaut de terre.

- Note: Le courant est très dépendant de la température. Ce test est le plus significatif lorsque l'ambiance est froide. Dans des conditions chaudes, le courant sera très faible.

-

Surveillance de la température (vérification fonctionnelle):

- Température de surface (toucher / capteur): Lorsqu'il est énergisé and L'ambiance est suffisamment froide pour déclencher le chauffage, sentir le tuyau / surface protégé près du câble soigneusement . Il doit se sentir distinctement plus chaud que les tuyaux / surfaces non chauffés ou l'air ambiant. Pour une précision, utilisez un thermomètre infrarouge (pistolet IR) ou une sonde de contact de surface sur le tuyau / surface adjacent au câble. Comparez la lecture à la température ambiante; Un différentiel significatif confirme la génération de chaleur.

- Imagerie thermique (avancé): Une caméra infrarouge (IR) fournit l'évaluation visuelle la plus complète. Lorsque le câble est sous tension dans des conditions froides, une image thermique montrera clairement:

- Profil de chaleur cohérent le long du câble.

- Absence de taches froides (indiquant des dommages potentiels ou un mauvais contact).

- Absence de points chauds localisés (indiquant des dommages, des chevauchements ou des problèmes de résiliation).

- Confirmation que la chaleur est transférée efficacement vers le tuyau / surface.

-

Entretien régulier et chèques professionnels:

- Document Baseline: Enregistrez les lectures initiales de mégger et effectuez des contrôles périodiques (par exemple, annuellement avant l'hiver) pour suivre la dégradation de la résistance à l'isolation.

- Vérification du thermostat: Test régulièrement des thermostats / contrôleurs pour une activation appropriée à l'aide d'une source de froide connue ou d'une procédure de test du fabricant.

- Évaluation professionnelle: Pour les systèmes complexes, les problèmes persistants ou si des dommages au noyau interne sont suspectés (par exemple, la continuité bonne mais pas de chaleur), consultez un électricien qualifié ou le support technique du fabricant de câbles. Ils possèdent un équipement et une expertise spécialisés.

La vérification de l'état opérationnel des câbles de chauffage autoréguleux nécessite une approche systématique combinant l'inspection visuelle, les tests électriques et la surveillance de la température. Bien qu'un test de continuité simple confirme l'intégrité du circuit, le test de résistance à l'isolation (MEGGER) est l'indicateur électrique le plus critique de la santé des câbles. La mesure du courant du temps froid et les contrôles de température confirment le débit de chaleur fonctionnel. La maintenance régulière et les évaluations professionnelles garantissent une fiabilité à long terme. Prioriser toujours la sécurité, désactiver avant les tests et se référer à la documentation d'installation et de maintenance du fabricant spécifique. Une vérification proactive garantit vos actifs contre les conséquences potentiellement graves des dommages au gel.

Langue

Langue